聚丙烯pp管模具成型溫度及塑性加工方法

以下是關(guān)于

聚丙烯pp管模具成型溫度及塑性加工方法的詳細(xì)解析:

一、PP管模具成型溫度

1. 擠出成型溫度:在擠出成型過(guò)程中���,加料段的溫度一般設(shè)定在180℃左右�����,這有助于PP顆粒順利進(jìn)入擠出機(jī)并逐漸受熱熔化�;其他加熱段的溫度通常保持在250℃����,以保證PP材料充分熔化并具有******的流動(dòng)性;***溫度可達(dá)300℃���,但一般不會(huì)長(zhǎng)時(shí)間處于該極限溫度�����,以避免材料分解����。

2. 注塑成型溫度:料筒溫度方面���,后段一般為160-180℃����,中段為180-200℃�,前段為200-220℃。這樣的溫度梯度設(shè)置可以使PP材料在料筒中得到均勻且充分的加熱和塑化���。噴嘴溫度通常設(shè)定在200-280℃�,以確保熔體能夠順暢地從噴嘴流出并注入模具����。模具溫度則控制在60-80℃之間,合適的模具溫度對(duì)于PP管的尺寸精度和表面質(zhì)量至關(guān)重要��。如果模具溫度過(guò)低���,會(huì)導(dǎo)致PP管表面光澤差甚至無(wú)光澤�����;而溫度過(guò)高則容易使PP管發(fā)生翹曲變形����、收縮凹陷等問(wèn)題。

二�、PP管塑性加工方法

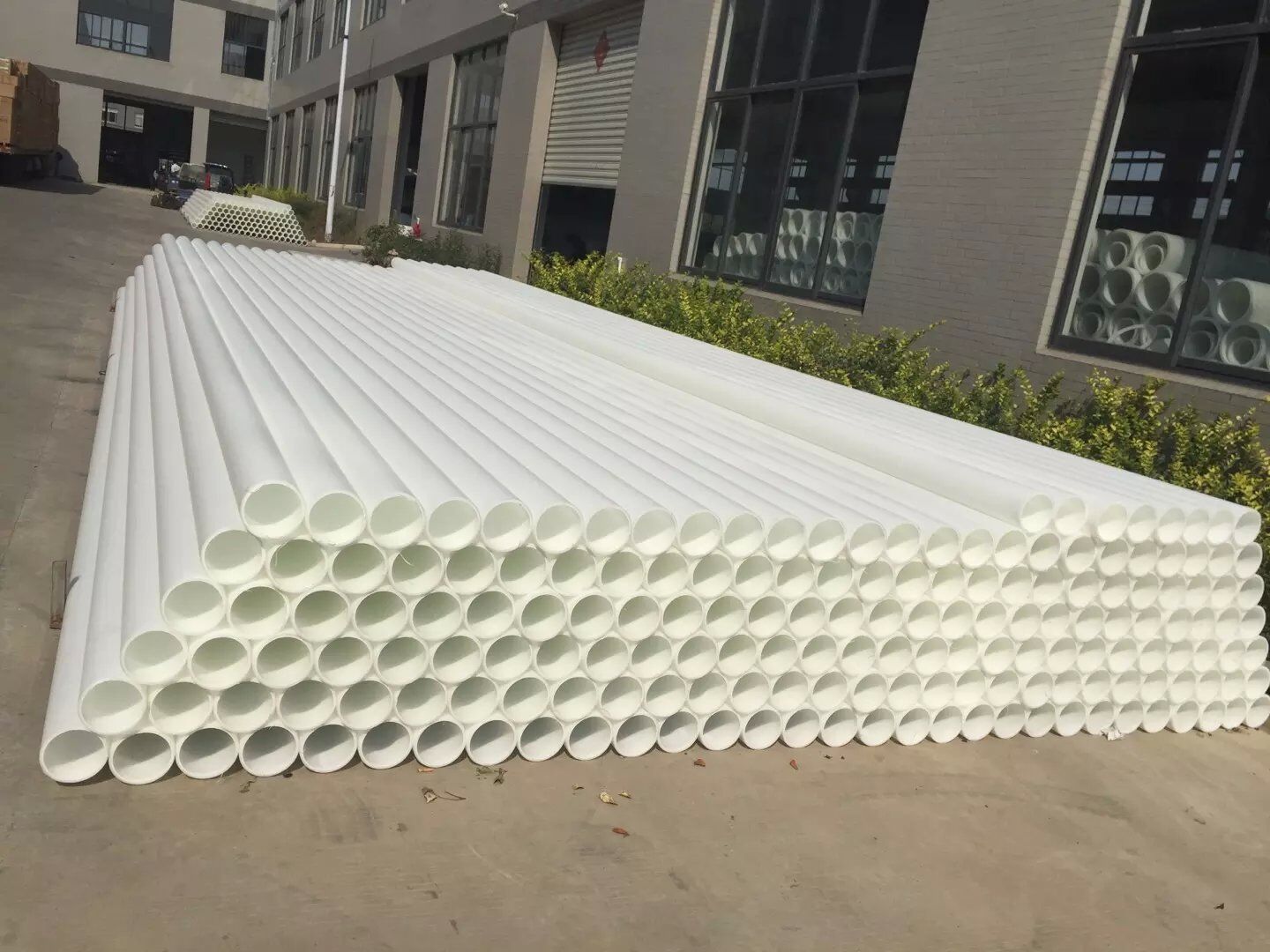

1. 擠出成型:這是生產(chǎn)PP管***常用的方法之一。將PP顆粒在擠出機(jī)中加熱至熔融狀態(tài)�����,通過(guò)螺桿的旋轉(zhuǎn)推動(dòng)使其經(jīng)過(guò)***定形狀的模具孔擠出�,然后冷卻定型形成管材。擠出成型具有生產(chǎn)效率高���、可連續(xù)生產(chǎn)的***點(diǎn)��,能夠制造出各種直徑和壁厚的PP管��,滿(mǎn)足不同應(yīng)用場(chǎng)景的需求��。而且���,通過(guò)調(diào)整擠出機(jī)的工藝參數(shù),如溫度�����、壓力�、螺桿轉(zhuǎn)速等�����,可以在一定程度上控制管材的尺寸精度和性能�。

2. 注塑成型:適用于生產(chǎn)形狀較為復(fù)雜��、尺寸精度要求較高的PP管件或小型PP管���。將PP原料加熱熔化后,通過(guò)注塑機(jī)的螺桿或柱塞將其注入預(yù)先設(shè)計(jì)***的閉合模具中����,在一定的壓力和溫度下保持一段時(shí)間,待物料冷卻固化后開(kāi)模取出制品��。注塑成型可以生產(chǎn)出外形復(fù)雜�����、尺寸***的PP管件���,并且生產(chǎn)效率相對(duì)較高��,適合***規(guī)模生產(chǎn)���。

3. 吹塑成型:主要用于生產(chǎn)口徑較***的PP管�。先將PP材料加熱至熔融狀態(tài)����,然后借助壓縮空氣將其吹入模具型腔內(nèi),使其貼合模具型腔的形狀并冷卻固化成管狀產(chǎn)品�����。吹塑成型的管道具有較***的韌性和耐沖擊性�,能夠滿(mǎn)足一些對(duì)管道強(qiáng)度和柔韌性有***殊要求的場(chǎng)合。

4. 真空成型:這是一種較為***殊的PP管加工方式�,適用于制造具有復(fù)雜形狀或***殊要求的管道。在真空狀態(tài)下�����,PP材料被吸附在模具表面并緊貼模具成型�����,從而得到高精度��、表面光滑的管道���。該方法可以生產(chǎn)出形狀******�����、尺寸精度較高的PP管�����,但生產(chǎn)效率相對(duì)較低��。

綜上所述���,聚丙烯pp管的模具成型溫度和塑性加工方法是確保產(chǎn)品質(zhì)量和性能的關(guān)鍵因素。通過(guò)嚴(yán)格控制成型溫度和選擇合適的加工方法��,可以獲得高質(zhì)量的PP管產(chǎn)品��。